ข้อดีของเทคโนโลยีการเซาะร่องด้วยเลเซอร์

ข้อดีของเทคโนโลยีการเซาะร่องด้วยเลเซอร์

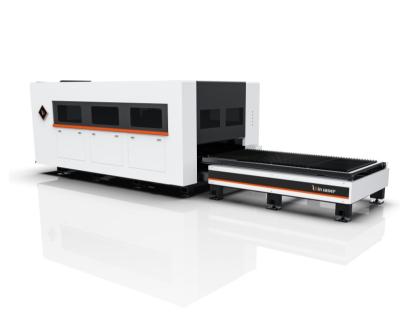

คุณภาพของการตัดมุมจะกำหนดว่าสามารถเชื่อมชิ้นงานได้อย่างแน่นหนาหรือไม่ มุมตัดโลหะแบบดั้งเดิมส่วนใหญ่ทำโดยการกลึง ไส กัด เจียร และวิธีการอื่นๆ ชิ้นงานที่ตัดโดยทั่วไปจะมีรอยตัดลึก การเสียรูปเนื่องจากความร้อนขนาดใหญ่ ช่องว่างขนาดใหญ่ และมุมโค้งขาดหายไป การประมวลผลการประกบในภายหลังทำได้ยาก และกระบวนการดั้งเดิมนั้นน่าเบื่อ ประสิทธิภาพการผลิตต่ำ ไม่สามารถตอบสนองความต้องการของการตัดมุมจำนวนมากได้ การประยุกต์ใช้อุปกรณ์ตัดเลเซอร์ห้าแกนแบบสามมิติได้นำมาซึ่งความก้าวหน้าครั้งสำคัญในการแปรรูปชิ้นส่วนโลหะ ตอบสนองความต้องการการตัดของเรือ การบินและอวกาศ การผลิตยานยนต์ เครื่องจักรทางวิศวกรรม และชิ้นส่วนสามมิติที่รองรับอื่น ๆ ที่เกี่ยวข้องได้ดียิ่งขึ้น ขั้นตอนการเซาะร่องมีดังนี้

1. การตัดมุมเอียงแผ่นหนาอย่างมีประสิทธิภาพ

การเซาะร่องรองรับการตัดแผ่นโลหะที่มีความหนาสูงสุด 30 มม. แผ่นร่องตัดด้วยเลเซอร์เมื่อเทียบกับกระบวนการแผ่นร่องแบบดั้งเดิม ความหนาเพิ่มขึ้นอย่างมาก ช่วยให้บริษัทขยายช่วงการประมวลผลและสถานการณ์การใช้งาน และปรับปรุงประสิทธิภาพการผลิตอย่างมีนัยสำคัญ

2. การผลิตที่เสถียรและการประมวลผลเป็นชุด

ร่องตัดแบบดั้งเดิมได้รับผลกระทบจากปัจจัยภายนอกได้ง่าย ส่งผลให้กระบวนการตัดไม่เสถียรและชิ้นส่วนที่ผ่านกระบวนการมีคุณภาพไม่สม่ำเสมอ ส่งผลให้ผลผลิตต่ำ การใช้อุปกรณ์เลเซอร์สำหรับการตัดมุมเอียงสามารถรับประกันความแม่นยำในการตัด คุณภาพการตัดที่เสถียร และลดข้อผิดพลาดในการประมวลผลได้อย่างมีประสิทธิภาพ เหมาะสำหรับการประมวลผลเป็นชุดของชิ้นส่วนร่อง

3. รองรับการตัดหลายช่อง

หัวตัดเลเซอร์ห้าแกนสามมิติสามารถควบคุมแกนอุปกรณ์ได้อย่างแม่นยำตามความหนาของวัสดุและความต้องการในการเชื่อมที่แตกต่างกัน ทะลุผ่านวิธีการตัดเชิงเส้นแบบเดิม รองรับ K, V, Y, U, X และการตัดประเภทอื่น ๆ , ประหยัดกระบวนการผลิต , ตัดช่องว่างเป็นศูนย์เพื่อลดความยากในการเชื่อมและปรับปรุงประสิทธิภาพของการประมวลผลโลหะแผ่น

4. ปรับปรุงคุณภาพของการเซาะร่อง

หัวตัดเลเซอร์ห้าแกน 3D สามารถตัดและตัดแต่งพื้นผิวรูปทรง 3 มิติของชิ้นงานได้ รองรับการขึ้นรูปครั้งเดียวเซาะร่องสูงสุด 45° ไม่มีกระบวนการรอง ชิ้นงานสามารถนำไปใช้งานเชื่อมได้โดยตรง ทดแทนกระบวนการเจาะและตัดแต่งแม่พิมพ์แบบเดิมได้อย่างมีประสิทธิภาพ ลดวงจรการผลิตให้สั้นลงและลดต้นทุนการผลิต

5. ลดต้นทุนการประมวลผลร่อง

การประมวลผลชิ้นส่วนร่องแบบดั้งเดิมต้องการการมีส่วนร่วมอย่างมากในกระบวนการตัดและขัดเงา การใช้อุปกรณ์เลเซอร์สำหรับการตัดสามารถช่วยให้องค์กรลดต้นทุนแรงงานและการลงทุนเวลาได้อย่างมีประสิทธิภาพ แก้ปัญหาการสรรหาบุคลากรที่ยากลำบากได้อย่างมีประสิทธิภาพ และประหยัดต้นทุนการผลิต